在工业自动化系统中,多台PLC(可编程逻辑控制器)组成网络实现数据共享与协同控制,是实现复杂流程自动化、提升系统灵活性与效率的核心手段。其核心逻辑是通过标准化的通信架构、数据交互机制和控制策略,让分散的PLC设备“协同工作”,共同完成生产任务。以下从网络架构、数据共享方式、协同控制策略、关键技术保障等方面详细说明:

一、网络架构:构建PLC通信的“物理基础”

多台PLC的网络连接需基于工业级通信架构,确保数据传输的实时性、可靠性(工业场景对延迟、丢包率要求极高)。常见的网络拓扑与通信协议如下:

- 网络拓扑结构

总线型:所有PLC通过一条主干线缆连接(如RS485总线),结构简单、成本低,适用于小规模网络(如10台以内PLC),但单点故障可能影响整个网络。

星型:所有PLC通过交换机连接,单点故障仅影响单台设备,扩展性强,适用于中大规模网络(如几十台PLC),是目前主流架构。

环型:PLC首尾相连形成闭环,支持冗余通信(某一段断线后自动切换路径),适用于高可靠性要求场景(如化工、冶金)

- 核心通信协议

不同品牌PLC(如西门子、三菱、罗克韦尔)通常支持专属协议,同时也兼容通用工业协议,需根据场景选择:

通用协议(跨品牌通信):

Modbus(RTU/TCP):应用最广泛的开源协议,支持串口(RTU)或以太网(TCP),适用于低速、简单数据交换(如传感器数据共享)。

- Profinet:西门子主导的以太网协议,实时性强(延迟低至1ms),支持设备诊断和冗余,适用于高速协同控制(如生产线同步)。

- EtherNet/IP:罗克韦尔主导的以太网协议,兼容TCP/IP,支持CIP(公共工业协议),适用于复杂设备组网(如机器人与PLC协同)。

专属协议(同品牌高效通信):

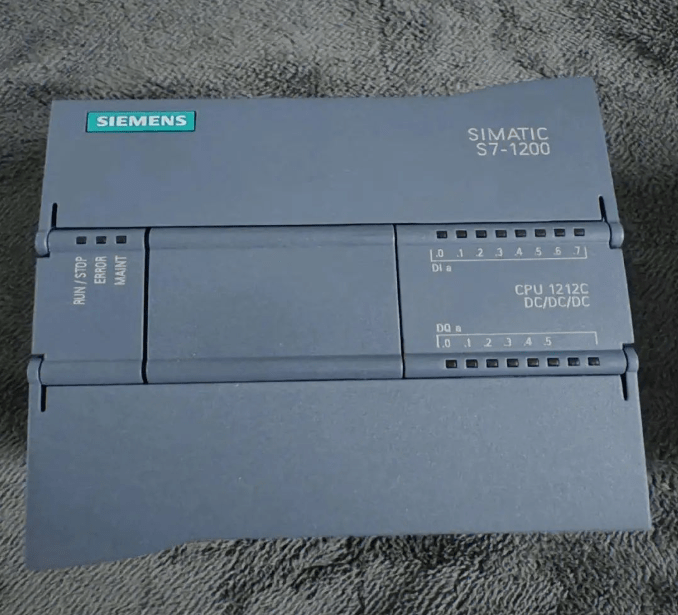

- 西门子S7协议(如S7-1200/1500系列)、三菱MC协议、施耐德Modbus Plus等,同品牌PLC使用时效率更高、功能更丰富(如直接访问对方内存区)。

二、数据共享:实现PLC间的“信息互通”

数据共享是协同控制的前提,需明确“共享什么数据”“如何传输数据”“数据如何被识别”。常见实现方式如下:

- 数据共享的核心要素

- 共享数据定义:需提前规划共享数据类型(如开关量、模拟量、整数、浮点数)、地址(如寄存器地址、变量名)和更新频率(如实时性要求高的控制信号需10ms级更新,状态数据可100ms级)。

数据交互模式:

- 点对点通信:两台PLC直接建立连接(如A向B发送数据),适用于简单的两两协作。

- 广播/组播:一台PLC向多台PLC发送数据(如主PLC向所有从PLC发送同步指令),适用于一对多控制。

- 集中式共享:通过中间节点(如SCADA系统、OPC服务器)中转数据,适用于多品牌、大规模网络(避免PLC间直接通信的复杂性)。

- 具体实现方式

直接内存访问(适合同品牌PLC):

同品牌PLC可通过专属协议直接读写对方的内存区(如西门子S7系列的“PUT/GET”指令)。例如:PLC1将“物料到位信号”存入自己的DB1.DBX0.0,PLC2通过GET指令读取该信号,无需额外转换。

标准化数据映射(跨品牌PLC):

通过通用协议(如Modbus TCP)将共享数据映射到统一地址空间。例如:PLC1将“温度值”写入Modbus寄存器40001,PLC2通过读取40001获取数据,需提前约定寄存器地址与数据类型的对应关系(如40001=温度,40002=压力)。

OPC服务器中转(复杂网络):

OPC服务器作为“数据中介”,支持连接不同品牌PLC(通过各自驱动),并提供统一的数据接口(如OPC UA)。例如:PLC1(西门子)、PLC2(三菱)分别将数据发送到OPC服务器,服务器整理后供其他PLC或上位机读取,解决协议不兼容问题。

三、协同控制:实现PLC间的“动作配合”

协同控制需基于数据共享,通过预设的逻辑策略让多台PLC分工协作,完成复杂任务(如生产线联动、设备同步)。常见策略如下:

- 主从控制模式

-

逻辑:指定一台“主PLC”作为协调中心,其他“从PLC”接收主PLC的指令并反馈状态,适用于层级明确的场景(如流水线)。

-

示例:

自动化生产线中,主PLC(控制总调度)向从PLC1(上料)发送“允许上料”指令,从PLC1完成上料后反馈“上料完成”;主PLC再向从PLC2(加工)发送“开始加工”指令,以此类推,通过主PLC的时序控制实现流程协同。

- 分布式控制模式

-

逻辑:无主从关系,各PLC根据共享数据自主决策,通过预设规则实现协同,适用于各设备相对独立但需配合的场景(如智能仓储的多机器人调度)。

-

示例:

多个AGV(由独立PLC控制)在仓库中移动,通过共享“位置坐标”和“任务状态”数据:当AGV1检测到AGV2的路径冲突时,自动暂停并等待;AGV2完成任务后更新状态,AGV1再继续行驶,无需中央控制器干预。

- 同步控制模式

-

逻辑:多台PLC需严格保持动作同步(如多轴运动、压力协同),通过时间同步和实时数据反馈实现。

-

关键技术:

- 时间同步:通过IEEE 1588(PTP协议)或SNTP协议统一所有PLC的时钟(误差控制在微秒级),确保“动作指令”在同一时刻执行。

- 反馈闭环:各PLC实时上传执行状态(如电机位置、压力值),通过PID算法动态调整输出,抵消延迟或误差(如造纸机的多辊速度同步)。

四、关键技术保障:确保稳定运行

多PLC网络的稳定协同需解决可靠性、安全性和可维护性问题:

- 可靠性保障

-

冗余设计:网络层面(双交换机、双网卡)、通信层面(主备链路自动切换)、数据层面(关键数据双PLC备份),避免单点故障导致系统瘫痪。

-

抗干扰:采用工业级屏蔽线缆、接地处理,避免电磁干扰(如电机、变频器对通信信号的影响)。

- 安全性保障

-

访问控制:通过PLC的用户权限管理(如西门子的“保护等级”)限制对程序和数据的修改,仅授权设备可写入共享区。

-

协议加密:使用支持加密的协议(如OPC UA over TLS),防止数据被篡改或窃取(尤其在涉及远程监控的场景)。

- 可维护性保障

-

数据标签化:将共享数据定义为“有意义的标签”(如“Material_Ready”“Temp_Setpoint”),而非纯地址(如40001),便于调试和后期修改。

-

诊断功能:利用PLC的通信诊断指令(如西门子的“诊断缓冲区”)或网络监控工具(如Wireshark工业版),快速定位通信故障(如断线、协议错误)。

五、示例:某汽车焊接生产线的协同控制

某汽车底盘焊接线由3台PLC组成网络(星型拓扑,Profinet协议):

-

PLC1:控制上料机器人,负责将工件送至焊接位;

-

PLC2:控制焊接机器人,执行焊接动作;

-

PLC3:控制下料传送带,将成品运走。

-

数据共享:PLC1通过Profinet将“工件到位信号”(DB1.DBX0.0)发送至PLC2的共享区;PLC2完成焊接后,将“焊接完成信号”(DB2.DBX0.0)发送至PLC3。

-

协同控制:主PLC(PLC2)根据PLC1的信号启动焊接,完成后触发PLC3启动传送带,同时向PLC1发送“允许下次上料”信号,形成闭环流程。

总结

多台PLC的协同控制核心是“通信标准化+数据结构化+策略逻辑化”:通过工业级网络协议实现数据互通,通过明确的数据映射规则确保信息一致,通过主从、分布式等策略实现动作配合,最终满足工业场景的实时性、可靠性需求。实际应用中需根据设备品牌、规模和任务复杂度,选择合适的协议与架构,并做好冗余和安全设计。