在工业自动化领域中有两种常见的控制系统,PLC(Programmable Logic Controller,可编程逻辑控制器)和DCS(Distributed Control System,分布式控制系统)。它们在工业自动化中发挥着关键作用。然而,尽管它们都用于实现工业自动化控制,但PLC和DCS在多个方面存在着显著的区别。

一、系统结构与设计理念

PLC通常是一种紧凑型的控制系统,设计初衷是为了替代传统的继电器控制系统。它通常具有固定的I/O(输入/输出)模块和中央处理器,可以根据需要进行编程以满足特定的控制需求。PLC主要关注单个或多个设备的控制,适用于小型到中型的自动化应用。

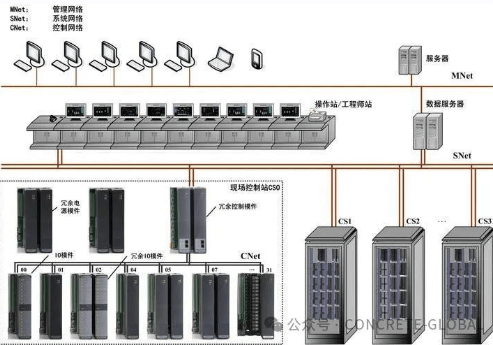

相比之下,DCS是一种高度分布式的控制系统,旨在管理大型、复杂的工业自动化系统。它通常包括多个控制器、工作站、通信网络和操作员界面,可以实现整个工厂或生产线的集中监控和分散控制。DCS的设计理念是分散控制、集中管理,旨在提高系统的可靠性和灵活性。

二、控制范围与复杂性

PLC主要适用于单个设备或小规模生产线的控制。它的编程相对简单,适用于逻辑控制、顺序控制和一些简单的模拟量控制。PLC通常通过硬接线或现场总线与其他设备进行通信。

DCS则适用于大型、复杂的工业自动化系统,如石油化工、电力、冶金等领域。它不仅可以实现逻辑控制和顺序控制,还可以进行复杂的模拟量控制和数据处理。DCS通过网络通信实现各个控制器之间的数据交换和协调控制,具有更高的集成度和灵活性。

三、可靠性与可维护性

PLC通常具有较高的可靠性和稳定性,因为它们的结构相对简单,且采用了模块化的设计。当某个模块出现故障时,可以方便地更换或维修,而不会影响整个系统的运行。此外,PLC的编程和调试也相对简单,降低了维护成本。

DCS在可靠性和可维护性方面也表现出色。由于其分布式的设计,当某个控制器或设备出现故障时,其他部分 仍然可以正常运行。此外,DCS通常配备了完善的故障诊断和报警系统,可以及时发现并处理潜在的问题。在维护方面,DCS可以通过远程访问和诊断工具进行在线维护,降低了维护成本和停机时间。

四、应用领域与成本

PLC在工业自动化领域中的应用非常广泛,从小型设备到中型生产线都可以看到它的身影。由于其结构简单、成本较低且易于编程和维护,PLC在中小型企业中尤为受欢迎。

DCS则更多地应用于大型、复杂的工业自动化系统。虽然其成本较高,但由于其高度的集成度和灵活性,可以大大提高生产效率并降低运营成本。在石油化工、电力、冶金等行业中,DCS已成为不可或缺的自动化控制解决方案。

综上所述,PLC和DCS在自动化领域中各有优势,选择哪种控制系统取决于具体的应用需求和场景。对于小型到中型的自动化应用,PLC通常是一个更经济、实用的选择;而对于大型、复杂的工业自动化系统,DCS则提供了更高的可靠性和灵活性。