要通过S7-200 SMART PLC的MODBUS RTU通讯直接控制输出点(Q点),需在从站配置中将输出点映射到MODBUS保持寄存器或线圈地址,主站通过写指令(功能码05/06/15/16)直接修改寄存器值以驱动输出。以下是具体实现步骤和关键注意事项:

- 硬件与通讯配置

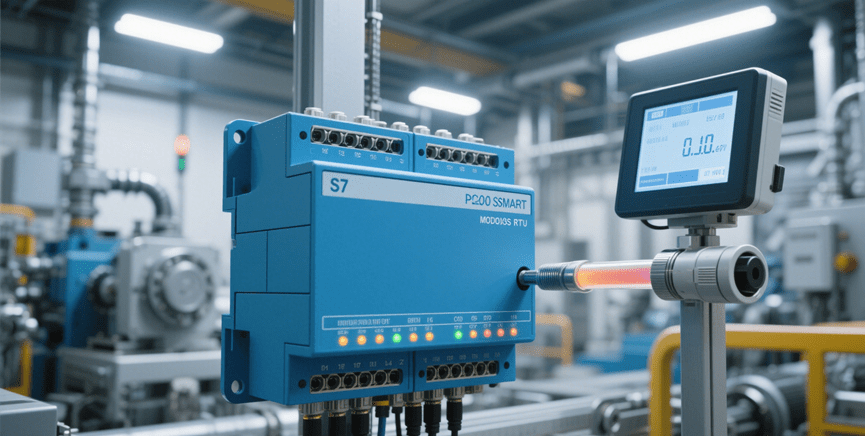

通讯接口:确保S7-200 SMART的RS485端口(或扩展CM01信号板)与主站设备(如触摸屏、变频器等)正确连接,波特率、校验位等参数需一致。

MODBUS地址分配:

输出点映射:在PLC程序中,将需要控制的输出点(如Q0.0、Q0.1等)与MODBUS的保持寄存器(40001起始)或线圈地址(00001起始)关联。例如:

寄存器地址 40001 对应 Q0.0,40002 对应 Q0.1,依此类推。

或使用线圈地址 00001 对应 Q0.0(需根据从站配置支持)。

- PLC从站程序配置

启用MODBUS从站库:

在STEP 7-Micro/WIN SMART中,调用 MBUS_INIT 初始化指令,设置从站地址、波特率、校验方式等参数。

调用 MBUS_SLAVE 指令启用从站功能,并分配库存储区(如VB0起始的256字节)。

输出点控制逻辑:

在PLC程序中,通过MOV指令将MODBUS寄存器的值直接写入输出点。例如:

ladder

LD M0.0 // 触发条件(如MBUS_SLAVE完成标志)

MOV MB100, QW0 // 将保持寄存器40101(MB100)的值写入输出字QW0(Q0.0-Q0.7)

或针对单个位:

ladder

LD M0.0

A MB100.0 // 检查寄存器40101的第0位

= Q0.0 // 控制输出点Q0.0 - 主站MODBUS指令

写单个线圈(功能码05):

主站发送指令,将目标地址(如00001)的线圈值置1或0,直接控制Q0.0的通断。

写单个寄存器(功能码06):

主站写入保持寄存器(如40001)的值,PLC程序将该值映射到输出点(如MOV指令)。

写多个寄存器(功能码16):

批量控制多个输出点,提高效率。 - 关键注意事项

地址偏移:

MODBUS地址从1开始,而S7-200 SMART的V存储区从0开始。例如,寄存器40001对应VW0。

数据类型匹配:

确保主站写入的数据类型(如位、字节、字)与PLC程序中的读取方式一致。

实时性:

MODBUS通讯周期可能影响输出响应速度,必要时优化扫描周期或使用中断。

错误处理:

检查MBUS_SLAVE的错误代码(如超时、CRC校验失败),确保通讯稳定。

- 示例程序逻辑

ladder

// 主站写入保持寄存器40001(VW0)的值为16#0001

// PLC程序:

LD M0.0 // 通讯完成标志

MOV VW0, QW0 // 将VW0的值写入输出字QW0

效果:当主站将40001的值设为1时,Q0.0输出;设为2时,Q0.1输出,依此类推。 - 调试与验证

监控工具:

使用STEP 7-Micro/WIN SMART的状态图表监控V存储区和输出点状态。

使用MODBUS调试助手(如ModScan32)模拟主站,验证读写操作。

故障排查:

检查通讯参数(波特率、校验位)是否一致。

确认从站地址无冲突。确保库存储区未被其他程序占用。

总结

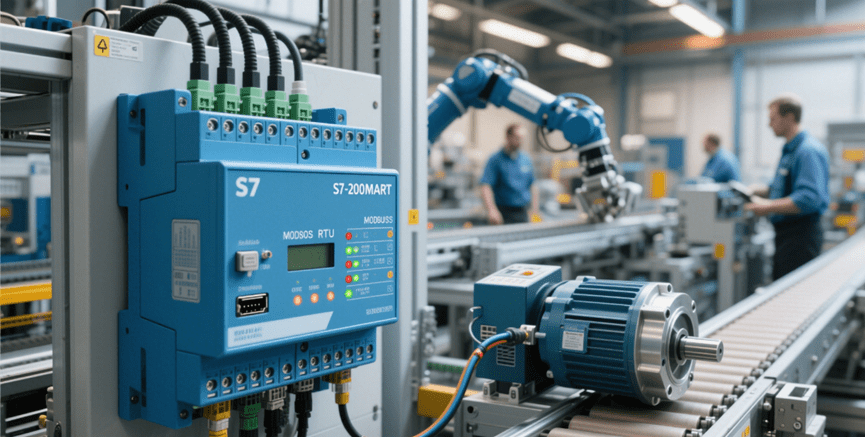

硬件连接:确保 PLC 和主站设备之间的通信端口连接正确。

PLC 配置:在 STEP 7 - Micro/WIN SMART 软件中配置 PLC 的 Modbus RTU 从站参数。

PLC 编程:编写 Modbus RTU 通信程序,对输出点进行控制。

主站控制:主站设备通过 Modbus RTU 协议向 PLC 发送控制命令。

按照上述步骤操作,你就能通过 Modbus RTU 协议直接控制 S7 - 200 SMART PLC 的输出点输出。